节能技术

谷氨酸生产过程中蒸汽余热梯度利用技术

来源:中国节能产业网

一、技术名称:谷氨酸生产过程中蒸汽余热梯度利用技术

二、技术所属领域及适用范围:轻工、化工等行业

三、与该技术相关的能耗及碳排放现状

1.蒸汽型溴化锂制冷机组工序平均吨味精消耗蒸汽0.36t;

2.味精结晶工序平均吨味精消耗蒸汽2.0t;

3.味精烘干工序平均吨味精消耗蒸汽70kg;

4.三效降膜蒸发器浓缩工序(包括糖液、谷氨酸溶液、谷氨酸尾液浓缩)平均吨味精消耗蒸汽9.7t。

目前该技术可实现节能量40万tce/a,CO2减排约105万t/a。

四、技术内容

1.技术原理

利用蒸汽冷凝水的热能替代蒸汽作用于物料反应。

2.关键技术

(1)采用蒸汽冷凝水替代蒸汽为溴化锂制冷机组提供热能;

(2)改造结晶罐加热系统,增大加热面积,充分利用蒸汽余热;

(3)利用冷凝水热能替代蒸汽烘干谷氨酸钠;

(4)淀粉乳二次液化闪蒸余热再利用。

3.工艺流程

溴化锂制冷机组、味精结晶工序加热系统改造、味精烘干技术改造、淀粉乳二次液化闪蒸余热再利用。工艺流程见图1、图2、图3。

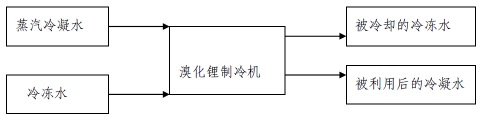

(1)溴化锂制冷机组工艺流程

图1 溴化锂制冷机组工艺流程

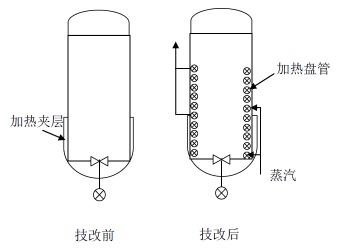

(2)精制结晶罐改造前后

精制结晶罐技改示意图

图2 精制结晶罐改造前后示意图

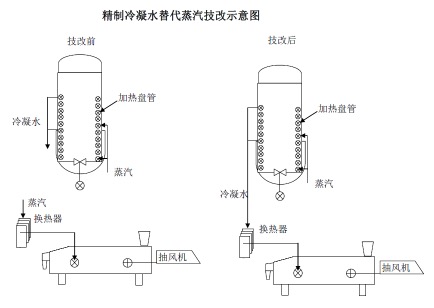

(3)味精烘干技术改造流程

图3 味精烘干技术改造流程

(4)淀粉乳二次液化闪蒸流程

把液化后120℃的液化料液通过闪蒸释放出去的余热,通过管道与四效的一效气液分离器相连,在气液分离器里的负压作用下,完成闪蒸过程。

五、主要技术指标

1.溴化锂制冷机组工序技改后,吨味精可节约2.85t蒸汽;

2.味精结晶工序技改后,吨味精可节约1.65t蒸汽;

3.味精烘干工序技改后;吨味精可节约0.1t蒸汽;

4.三效降膜蒸发器浓缩工序技改后,吨味精可节约0.7t蒸汽。吨味精共节约5.3t蒸汽。

六、技术鉴定、获奖情况及应用现状

谷氨酸生产过程蒸汽余热梯度利用技术、低温干燥谷氨酸钠技术已通过河南省科学技术厅成果鉴定,达到国内先进水平。该技术已经在河南莲花天安食业有限公司生产使用,效果良好。

七、典型应用案例

典型用户:河南莲花天安食业有限公司

建设规模:年产8万t味精生产线改造。主要技改内容:对现有蒸汽型溴化锂制冷机组内部再生器、蒸发器进行改造,使其达到符合热水替代蒸汽的效果;在结晶罐内增加加热盘管;采用流化床烘干机替代蒸汽型震动烘干机;采用淀粉乳二次液化闪蒸改造。节能技改投资额4300万元,建设期1年。生产吨味精可节约5.3t蒸汽,每年节约蒸汽总量42.4万t,折合约4.2万tce,取得节能经济效益2544万元,投资回收期3年。

八、推广前景及节能减排潜力

我国年产味精190万t,如果该技术能推广到80%,则每年可节约806万t蒸汽,折煤约80万tce,年减排能力约211万tCO2。该技术可广泛在味精、淀粉糖等轻工、化工行业推广,有较大节能潜力。