节能技术

回转式空气预热器接触式密封技术

来源:中国节能产业网

一、技术名称:回转式空气预热器接触式密封技术

二、技术所属领域及适用范围:火力发电行业所有使用回转式空气预热器的发电机组

三、与该技术相关的能耗及碳排放现状

在发电行业,传统空气预热器是采用刚性有间隙密封技术,在动静间保持一个最小间隙,达到漏风最小。由于空气预热器存在蘑菇状变形问题,而且变形随负荷环境温度不断发生变化,很难达到最佳的动静之间的间隙值,漏风率一般在10%左右。目前该技术可实现节能量36万tce/a,CO2减排约95万t/a。

四、技术内容

1.技术原理

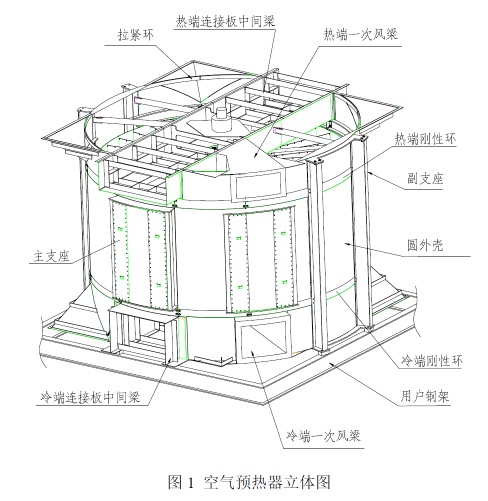

回转式空气预热器是一种传动机构,泄漏无法避免。但过大的泄漏首先会影响锅炉运行的经济性,增加了风机的功率消耗,降低机组出力;其次漏风过大加快了空气预热器冷端腐蚀。统计表明,对于300MW的机组,空预器漏风率每增加1%,将使机组的综合煤耗增加0.2-0.6g/(kWh)。

改造后新型密封结构是对传统的非接触式密封的颠覆,它采用柔性金属密封簇直接与空预器的密封板进行接触,在各种运行工况下这种直接接触式的密封技术都可将密封间隙减小至零。

2.关键技术

新型的空预器密封结构,称为接触式全向柔性密封技术,它利用的是迷宫密封的原理,将运动部件和静止部件之间的间隙完全覆盖。新型的密封结构钢丝具有良好的弹性和柔性,可以根据不同负荷下密封间隙的变化改变变形量,并向四周散开,阻止空气向各个方向渗漏,实现了在轴向、径向和环向上的全方位密封,将空预器在各个方向的漏风降到最低。

3.工艺流程

这种全新的密封结构具有极大的灵活性和可行性,可适用于不同大小、不同结构的回转式空预器。可以根据现场的位置和漏风情况安装在空预器轴向、径向、环向任一方向,或者是在三个方向同时安装,安装后的空预器漏风率得到极大减小,且结构简单投资小。新型密封结构的安装可根据现场实际情况采用焊接、紧固螺丝、或用三角板加固等方法安装在空预器的径向隔板、转子膜片或是环向密封面上。

五、主要技术指标

以一台1000MW机组为例,并根据上文中对节能减排能力的计算结果,该技术相关行业特性指标包括:

节煤量:7217.7t/a;

降低厂用电耗量:2248.5万kWh/a;

降低CO2排放量:19055t/a。

六、技术鉴定、获奖情况及应用现状

该技术达到国内领先水平,获得超超临界机组回转式空气预热器新型柔性密封技术成果。空气预热器漏风率A、B两侧均远低于保证值,漏风率约为4.0%,厂用电率3.01%(不带脱硫),达到我国目前投运锅炉之最高水平。在对空预器进行热端密封的改造后,厂用电率进一步大幅下降至2.7%(不带脱硫)。

七、典型应用案例

典型案例1

典型用户:上海高桥第三发电有限责任公司

建设规模:上海外高桥第三发电有限责任公司2*1000MW机组,4台回转式空气预热器,在轴向、径向、环向全部进行密封改造。建设条件:投资额较小,属于企业技改项目。主要改造内容:根据空预器的密封结构和现场改造空间,在现有的密封结构上对其进行改进,在径向、横向和环向上增加新型的柔性接触式密封簇。主要设备:柔性金属密封簇。能耗监测情况:空预器密封改造取得的经济效益,不仅包括风机节省的厂用电率,还有漏风率下降将提高锅炉的进风温度,从而会进一步提高锅炉效率。空预器密封改造前实际运行供电煤耗287g/kwh,空预器漏风率保证值为6%。据相关文献表明,空预器漏风率每增加1%,将使机组的综合煤耗增加0.2-0.6(g/kwh)以上。经济效益:年节省厂用电量为4497万kwh,折合标煤量为15694.6吨/年,厂用电率大幅下降至2.7%(不带脱硫)。项目投资700万元,年节能量14435.4tce 。项目投资回收期小于6个月。

典型案例2

典型用户:大唐贵州发电有限公司发耳分公司

技术提供单位:北京华能达电力技术应用有限责任公司

机组概况:大唐贵州发电有限公司发耳分公司#2 机组(600MW)锅炉为上海锅炉厂有限公司设计和制造的亚临界、一次中间再热、控制循环汽包炉。锅炉采用摆动式燃烧器调温,四角布置、切向燃烧,正压直吹式制粉系统、单炉膛、∏型露天布置、固态排渣、全钢架结构、平衡通风。 改造前漏风率:10%,改造后漏风率:3.16%,节约电量725.62万度,节约供电煤耗0.68g/kwh。锅炉效率可提高0.49%,提高锅炉效率后节约煤耗1.52g/kwh。年节约煤总量7260吨,CO2减排量19166.4吨。年收益399.30万元,项目投资380万元,回收期0.97。

八、推广前景及节能减排潜力

该技术未来5年在行业内的推广比例可达到60%,预计未来五年,总投资额可达到3.6亿元,节能能力可达到58万tce/a,减排能力可达到153万tCO2/a。