节能案例

沥青路面冷再生技术在路面大中修工程中的应用技术

来源:中国节能产业网

一、技术名称:沥青路面冷再生技术在路面大中修工程中的应用技术

二、技术所属领域及适用范围:各等级公路沥青路面大中修养护工程

三、与该技术相关的能耗及碳排放现状

热拌沥青混合料的生产温度一般在160℃-180℃以上,不仅需要消耗大量的加热燃油(每吨沥青混合料需消耗7-8kg燃油),而且会产生大量的温室气体(CO2、SO2、NOX等)和沥青烟等有害、有毒气体。

近几年,我国每年热拌沥青混合料的用量约为2.5亿t,每年消耗燃料油175-200万t,折合236.6-270.4万tce。目前应用该技术可实现节能量4万tce/a,CO2减排约11万t/a。

四、技术内容

1.技术原理

冷再生技术是对沥青路面进行冷铣刨、破碎和筛分,掺入一定数量的新集料、再生结合料、活性填料(水泥、石灰等)和水(新材料掺配比例一般在30%以内),经过常温拌和、常温摊铺、常温碾压等工序,实现旧沥青路面再生的技术。按照再生工艺的不同,冷再生技术可以分为厂拌冷再生和就地冷再生两种方式;按照所用结合料的不同,冷再生技术可以分为泡沫沥青冷再生、乳化沥青冷再生和水泥冷再生三种方式。

2.关键技术

沥青路面冷再生技术的关键技术是:

(1)乳化沥青配方设计技术;

(2)沥青发泡特性改进技术;

(3)冷再生沥青混合料设计技术;

(4)冷再生施工质量控制技术。

3.工艺流程

按照工艺的不同,沥青路面冷再生技术可分为厂拌和就地两种方式。

(1)厂拌冷再生的工艺流程:

原路面冷铣刨得到废旧路面材料RAP→将RAP运输至拌和厂→采用专用设备进行混合料拌制→将冷再生混合料运输至施工现场→摊铺→碾压→养生→加铺罩面层。

(2)就地冷再生的工艺流程:

采用专用设备对原路面进行就地冷铣刨,同时完成就地拌和、就地摊铺、就地压实,经养生后加铺罩面层。

按照再生结合料的不同,沥青路面冷再生可以分为泡沫沥青冷再生、乳化沥青冷再生二种。

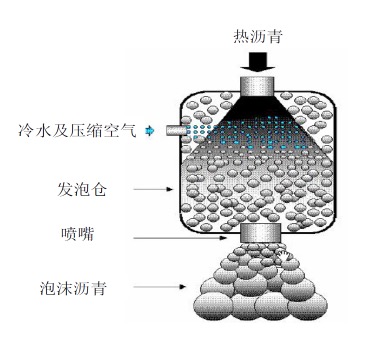

泡沫沥青:是采用将热沥青和水在专用的发泡装置内混合、膨胀,形成的含有大量均匀分散气泡的沥青材料(见图(1)。由于含有大量气泡,因此泡沫沥青粘度较小,可以在较低的温度下与石料拌和。

图1 沥青发泡装置

乳化沥青:是将石油沥青与水在乳化剂、稳定剂等的作用下,经乳化加工制得的均匀沥青产品。由于将沥青以细微颗粒的形式分散到了水相中,使得乳化沥青在常温下呈液态,可以在常温下与石料拌和均匀。

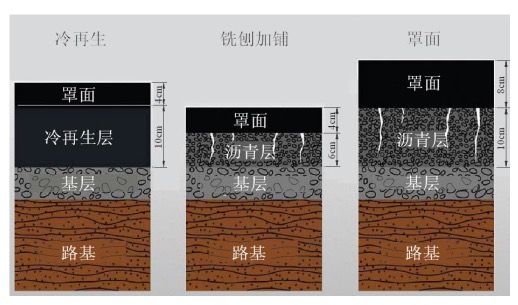

通过冷再生,可以消除原路面较深层位病害,延长路面寿命。典型的沥青路面冷再生结构形式见下图2。

图2 冷再生技术方案示意图

五、主要技术指标

与传统铣刨加铺维修技术比较,在不影响路面使用性能的前提下,采用冷再生技术可节省加热能源60%以上,减少C02排放量80%以上。

六、技术鉴定、获奖情况及应用现状

该技术获得2009年度中国公路学会科学技术一等奖。2004年以来,我国辽宁、江苏、河北、江西、浙江、陕西等十几个省市都先后铺筑了沥青路面冷再生试验路或实体工程,使用泡沫沥青和乳化沥青的冷再生应用面积已超过1000万m3,技术成熟可靠。

七、典型应用案例

典型用户:江西赣粤高速公路股份有限公司、河北省公路管理局、浙江省公路管理局、辽宁省营口市公路处等

典型案例1

案例应用单位:江西省昌九高速公路

技术提供单位:交通运输部公路科学研究所

建设规模:应用乳化沥青冷再生技术90多公里的路面大修工程。主要技改内容:采用厂拌冷再生路面结构方案,应用乳化沥青冷再生技术实现了对原半刚性基层的柔性化转换,并将厂拌冷再生层作为高速公路的上基层。主要设备为经过自主改造的国产水泥稳定拌和设备。节能技改投资额100万元,建设期3年,节能量折合约780tce,节约沥青7845t,总计节能经济效益约为5600万。

典型案例2

案例应用单位:河北省国道G106(衡水段)一级公路

技术提供单位:交通运输部公路科学研究所

建设规模:应用泡沫沥青冷再生技术80多公里的路面大修工程。主要内容:采用泡沫沥青就地冷再生技术,将泡沫沥青冷再生混合料作为一级公路的下面层,应用泡沫沥青冷再生混合料50多万吨。与传统的热拌沥青混合料(ATB-2(5)相比,节省燃料油4000吨(50万吨×8千克),按1吨燃料油折算成1.43吨标准煤计算,节约标准煤约为5720吨。

八、推广前景及节能减排潜力

随着使用期的延长,我国的高等级公路大量进入维修养护期,维修养护、翻修重建的任务越来越重。我国公路已经开始由建设为主的发展阶段逐步转变为建养并举的发展阶段。冷再生技术可广泛应用于各等级公路及城市道路的沥青路面大中修工程,具有明显的节能减排效果,显著提高了旧路面材料的利用率,经济效益和社会效益明显,具有广泛的推广应用前景。

据统计,我国每年高等级公路维修养护中铣刨的旧沥青路面材料约为7000万吨。预计未来5年,铣刨的旧沥青路面材料中将有40%采用冷再生技术,与传统的热拌沥青混合料(ATB-2(5)相比,可节省燃料油22.4万吨,折合成标准煤,可节约32万tce,减排二氧化碳84万吨。