节能案例

金属减摩修复技术

来源:暂无

一、技术名称:金属减摩修复技术

二、技术所属领域及适用范围:交通行业 铁路内燃机车柴油机

三、与该技术相关的能耗及碳排放现状

我国是机械设备大国,在摩擦副运动件上的能源消耗十分可观。我国铁道部内燃机车保有量约有11000台,年燃油消耗约550万t,其中因为摩擦导致的能耗可达30万t燃油以上。目前应用该技术可实现节能量1万tce/a,CO2减排约3万t/a。

四、技术内容

1.技术原理

利用机械设备的润滑系统,将以功能材料为主要成分的摩安金属减摩修复剂介入到机械摩擦副;在摩擦副表面相对运动的过程中,利用既有的载荷、速度、温度等工 况条件,金属减摩修复剂中的功能材料与摩擦副表面材料发生机械、物理、化学等综合作用,使表面的材料特性、表面形貌得到改性和优化,从而实现减少摩擦、降 低摩擦损耗、节约机械设备能量消耗的效果。

2.关键技术

减摩修复技术是依据材料学、物理学、化学、表面工程学、摩擦学等多学科基础理论而研发的节能技术。其关键技术包括:

(1)矿物原料的精细提纯、层片剥离及其纳米化加工制备技术;

(2)矿物原料的功能化表面改性及其插层-复合技术;

(3)减摩-修复功能材料的制备工艺及与载体的复合技术;

(4)摩擦学、表面工程分析技术。

3.工艺流程

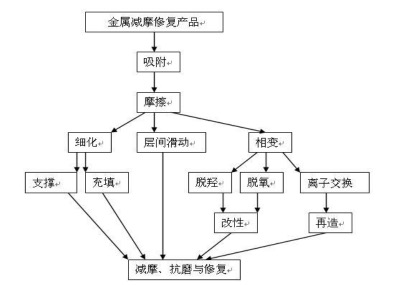

图1 金属减摩修复原理示意图

五、主要技术指标

1.摩擦系数降低60%以上;

2.表面硬度HV可达到1000;

3.发动机压缩压力可恢复30%以上;

4.热能动力机械节约燃油2.5%以上;

5.发动机气缸套寿命延长两倍以上。

六、技术鉴定、获奖情况及应用现状

该技术于2009年获得国家发明专利,并通过中国非金属矿工业协会组织的技术鉴定。可广泛应用于各种热能动力机械、通用或专用机械、流程机械、大型机械部件、交通运载工具等其机械设备。至今,已在我国铁路、能源、交通、运输、工程机械等系统得到成功应用。

七、典型应用案例

典型用户:郑州铁路局、广铁集团、乌鲁木齐铁路局、南宁铁路局、哈尔滨铁路局、北京铁路局等

典型案例1

建设规模:1台DF8B内燃机车。主要技改内容:添加金属减摩剂。节能技改投资额10万元,在90万km机车运行里程上使用,每年可节能130tce,年节能经济效益为58万元,投资回收期约2个月。

典型案例2

建设规模:1台DF4B内燃机车。主要技改内容:添加金属减摩剂。节能技改投资额10万元,在71万km机车运行里程上使用,每年可节能76.9tce,年节能经济效益34.3万元,投资回收期约4个月。

八、推广前景及节能减排潜力

该技术在铁路内燃机车上应用,可有效减少燃油消耗,提高气缸使用寿命,减少缸内摩擦副中修频率,减少维修时间和费用。预计未来5年,可在铁路行业50%以上的机车上使用该技术,形成的年节能能力约20万tce,年减排能力53万tCO2。