节能案例

基于减小螺旋桨运动阻力的船舶推进系统节能改造技术

来源:中国节能产业网

一、技术名称:基于减小螺旋桨运动阻力的船舶推进系统节能改造技术

二、技术所属领域及适用范围:船舶行业 船龄较长、推进力不足、未安装导流罩等设备的旧船舶或新造船

三、与该技术相关的能耗及碳排放现状

我国是世界造船大国,造船能力已占全球1/3以上。而船舶作为交通运输行业典型的能耗大户,每年耗能量巨大。据统计,2012年我国燃料油表观消费量为 3446万t,其中内贸船燃料油消费约为680万t,随着国内贸易和内河水路运输的稳定增长,预计未来船用燃油量将保持年均3%左右的增长率。同时,我国 还存在大量船龄较长、推进力不足、燃油利用率普遍较低的船舶,对这些船舶的推进系统进行节能技术改造,已成为航运及造船业节能的重要选择。目前应用该技术 可实现节能量8万tce/a,CO2减排约21万t/a。

四、技术内容

1.技术原理

船舶螺旋桨工作时,通过电机驱动水流而产生推进力的同时,一部分动能会随螺旋桨尾流耗散到船后静止水体,造成能量损失。在保持原船推进主机、轴系不变的前 提下,通过加装消涡鳍、前置预旋导轮,或可调螺距螺旋桨、高效导管等节能改造装置,对船舶的船桨推进系统进行技术改造,可有效降低螺旋桨运动阻力、回收螺 旋桨尾流能量损失,从而提高船舶推进动力,达到提高能效、降低能耗目的。

2.关键技术

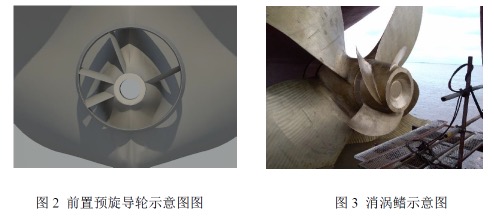

(1)桨前节能改造技术。通过在螺旋桨前加装预旋导轮等调整螺旋桨进流场,降低螺旋桨尾流中的能量损失;

(2)桨后节能改造技术。通过在螺旋桨后增设消涡鳍等设备,回收螺旋桨尾流中的能量损失,从而提高船舶推进效率;

(3)桨盘节能改造技术。采用4叶可调螺距螺旋桨、导管螺旋桨更换原有螺旋桨系统,或通过加装高效导管、伴流补偿导管对原螺旋桨进行改造,提高船桨推进效率。

3.工艺流程

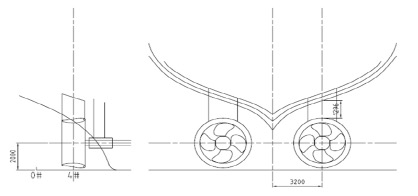

船舶推进系统节能改造设备如图1-3所示。首先根据不同船只型号,设计可供选择的4叶可调螺距螺旋桨、高效导管、伴流补偿导管或消涡鳍、前置预旋导轮等节能改造装置,加工制造好设备后直接安装在待改造的船只上,通过不断实船调试校验,最后推广应用。

图1 4叶可调螺距螺旋桨示意图

五、主要技术指标

1.与原推进系统相比,船舶的系柱推力增加20%-25%;

2.与原推进装置相比,船舶逆水作业时,航速提高0.1km-0.3km;

3.节能效率平均提高15%以上。

六、技术鉴定、获奖情况及应用现状

“新型可调螺距螺旋桨”和“高效导管改造技术”已于2010年通过上海市科委组织的科技成果鉴定,目前已推广应用4船套,具有良好的节能效果和经济效益。 消涡鳍、前置预旋导轮、伴流补偿导管等技术产品已获得国家发明专利3项,同时获得中国船级社(CCS)和英国船级社(LR)的认证,目前已推广应用消涡鳍 80余套、前置预导轮20余套。

七、典型应用案例

典型用户:中港疏浚有限公司、江苏韩通船舶重工有限公司、大新船务、华泰重工、中船澄西船舶修造有限公司、江苏韩通船舶重工有限公司等。

典型案例1

案例名称:航浚4008轮新型导管可调桨装置改造

技术提供单位:中港疏浚有限公司

建设规模:自航耙吸挖泥船新型导管和螺旋桨一船套。建设条件:船龄较长、推进力不足、未安装导流罩的自航耙吸式挖泥船。主要技改内容:设计和加装新型导管 可调桨。主要设备为4叶可调螺距螺旋桨和高效导管。技改投资额460万元,建设期1个月。年节能量为3190 tce,碳减排量为6571 tCO2,年节能经济效益为1700万元,投资回收期约4个月。

典型案例2

案例名称:57000DWT散货船水动力节能装置改造项目

技术提供单位:中国船舶科学研究中心

建设规模:改造一艘散货船推进系统。主要技改内容:根据该船的水动力性能特点,选择安装前置预旋导轮和消涡鳍。技改投资额100万元,建设期1个月。年节能量为520 tce,碳减排量为1380 tCO2。年节能经济效益为270万元,投资回收期约5个月。

八、推广前景及节能减排潜力

目前我国船龄较长、推进力不足、未安装导流罩等新型节能设备的船舶数量较多,亟需进行节能技术改造。根据中国船舶工业行业协会统计,到2015年,我国造 船业年完成载重量将占全球的35%,成为世界最主要的造船大国,因此该技术在新造船上的应用潜力巨大。预计未来5年,该技术在行业内的推广比例可达25% 以上,总投资6.1亿元。可形成的年节能能力为40万tce,年碳减排能力为87万tCO2。